慕思股份 以工業4.0智能制造,譜寫家具業“硬核”轉型新篇章

在家具行業邁向高質量發展的關鍵時期,慕思健康睡眠股份有限公司(簡稱“慕思股份”)以先行者的姿態,將工業4.0的先進理念與智能制造技術深度融合,不僅重塑了自身的生產與服務模式,更向全行業生動講述了一個關于“硬核”轉型的精彩故事。這其中,貫穿產品全生命周期的智能化檢測服務,成為確保卓越品質、贏得消費者信賴的核心環節,也是其轉型故事中不可或缺的“質量基石”。

一、 轉型引擎:工業4.0賦能智能制造新生態

慕思股份的轉型,并非簡單的設備自動化升級,而是基于工業互聯網、大數據、人工智能等技術的系統性再造。其打造的智能制造體系,實現了從個性化訂單接入、智能排產、柔性化生產到物流配送的全流程數字化與智能化。

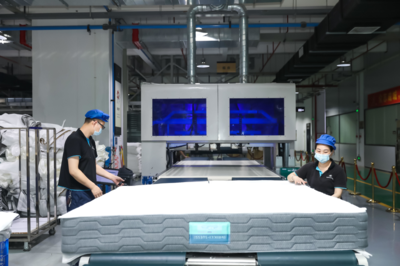

- 個性化定制與柔性生產:通過前端的設計系統與后端的智能制造平臺無縫對接,消費者個性化的睡眠解決方案得以快速轉化為生產指令。生產線能夠靈活調整,實現“千床千樣”的大規模定制,在提升消費體驗的大幅降低了庫存成本。

- 數據驅動與智能決策:在生產過程中,各類傳感器實時采集設備狀態、工藝參數、物料流轉等海量數據。通過數據中臺的分析與處理,實現對生產過程的精準監控、故障預測與優化調度,使生產管理從“經驗驅動”轉向“數據驅動”。

二、 品質命脈:全流程智能化檢測服務的“硬核”實踐

如果說智能制造提升了效率與靈活性,那么嚴苛、智能的檢測服務則是慕思股份對“工匠精神”的數字化詮釋,是其“硬核”品質的直接保障。慕思將檢測環節深度嵌入智能制造流程,構建了覆蓋原材料、生產過程、成品及售后服務的全方位質量管控體系。

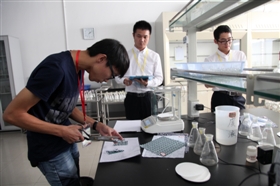

- 原材料入庫智能檢測:對海綿、布料、彈簧等核心原材料,運用智能檢測設備進行密度、回彈性、環保性、耐久性等多維度自動化檢測,從源頭杜絕質量隱患,確保所有材料符合高標準要求。

- 在線過程實時監控:在生產關鍵工位部署視覺檢測系統、力傳感設備等,對裁切精度、縫紉質量、填充均勻度、裝配吻合度等進行實時在線檢測與反饋。任何微小偏差都會被系統自動識別并報警,實現“不制造缺陷、不傳遞缺陷”。

- 成品出廠綜合“體檢”:成品床墊需經過模擬人體長期使用的耐久性測試、壓力分布測試、環保指標檢測等一系列自動化、標準化的“硬核”測試。這些測試數據不僅用于判斷產品是否合格,更回流至研發端,用于持續優化產品設計。

- 基于數據的質量追溯與優化:每一個產品都有唯一的數字身份碼,關聯其所有生產與檢測數據。一旦出現售后反饋,可迅速追溯至具體批次、工位甚至原材料,實現精準的質量分析與改進。積累的海量檢測數據通過AI分析,能不斷優化檢測標準和工藝參數,形成質量持續提升的閉環。

三、 超越制造:檢測服務驅動的價值延伸

慕思股份的智能化檢測服務,其價值已超越傳統質量管控的范疇,成為品牌價值塑造和商業模式創新的重要支撐。

- 構建消費者信任:通過向消費者透明化展示部分檢測流程與高標準要求(如遠超國標的耐久測試),將“看不見的品質”轉化為“可感知的信任”,強化了品牌“健康睡眠”的專業形象。

- 賦能研發創新:檢測過程中產生的大量性能數據,為研發人員提供了寶貴的實驗場,加速了新材料、新工藝、新結構的驗證與應用,推動產品迭代創新。

- 服務化延伸探索:基于對產品狀態的深度監測能力,未來有望衍生出預測性維護、睡眠健康數據分析等增值服務,從“賣產品”向“賣服務”延伸,開拓新的增長曲線。

###

慕思股份以工業4.0智能制造為綱,以貫穿始終的智能化檢測服務為目,綱舉目張,成功編織了一張效率與品質兼具的制造網絡。這不僅是一個企業提質、降本、增效的成功案例,更是為中國傳統家具制造業如何借助數字化技術實現“硬核”轉型,提供了可資借鑒的范本。其故事的核心在于,真正的轉型不僅是設備的更迭,更是以數據為紐帶,將對品質的極致追求系統化、智能化地融入每一個生產細節,最終為用戶創造無可替代的價值。在“中國制造”向“中國智造”邁進的大潮中,慕思股份正以其扎實的實踐,講述著一個關于堅守與創新的新時代工業故事。

如若轉載,請注明出處:http://www.dlhu.cn/product/70.html

更新時間:2026-01-12 22:38:38